当功率分析仪直接连接被测回路时,功率分析仪的精度就是系统精度。

当被测信号超过功率分析仪的测试范围,必须采用电压传感器和/或电流传感器将被测信号转变为功率分析能够测量的信号,该信号再与功率分析仪相连。

这种情况下,电压传感器、电流传感器、传输线路及功率分析仪共同构成了功率测试系统。这类功率测试系统的精度该如何评估呢?

一影响功率测试系统精度的主要因数

下述环节都会影响功率测试系统的精度:

1电压传感器、电流传感器的比差和角差

比差是指比值误差,目前各类电压传感器和电流传感器的精度指标反映的就是比差。例如:精度为0.2%的电压传感器是指其比差在满量程时不大于±0.2%。

角差适用于交流信号,对于交流信号,理想电压传感器的一次输入与二次输出的相位相等。实际电压传感器的一次输入和二次输出信号的相位不可能完全相等,这个差值就是角差。

角差直接影响功率测试系统的功率测量误差,相同角差时,功率因数越低,功率测量误差越大。

对于电压互感器和电流互感器而言,相关标准对角差进行了严格的规定,例如:0.2级的电压传感器的在50Hz时,额定电压下的角差不超过10′。

目前大部分变频电压传感器和变频电流传感器(如霍尔电压传感器和霍尔电流传感器)均未对角差指标进行标定。这类传感器用于功率测量时,不能简单的依据传感器和分析仪的精度指标判断测试系统的功率测量精度。

详见“电量传感器的角差、比差与复合误差”

2传感器与分析仪的阻抗匹配

功率测试系统中,阻抗匹配主要是指传感器的输出阻抗与分析仪的输入阻抗的匹配。

对于电压输出型传感器(不一定是电压传感器),当分析仪的输入阻抗远远大于传感器的输出阻抗时,一般认为阻抗匹配。

对于电流输出型传感器(不一定是电流传感器),当分析仪的输入阻抗远远小于传感器的输出阻抗时,一般认为阻抗匹配。

现在的电子式仪表,通常可以满足上述条件。然而,当传感器为电压互感器或电流互感器时,阻抗匹配有其特殊的要求!

《JJG313-2010测量用电流互感器检定规程》和《JJG314-2010测量用电压互感器检定规程》指出:二次回路阻抗应该满足二次负荷不低于额定负荷25%的要求。也就是说,分析仪的电压输入通道的阻抗不是越大越好,电流输入通道的阻抗不是越小越好,而是与所用互感器的额定二次负荷有关!

目前使用的大部分功率分析仪的输入阻抗不满足互感器的二次负荷匹配要求,对互感器的精度会有一定的影响!

3传感器与分析仪的量程匹配

假设某功率分析仪的精度为0.05%读数+0.05%满量程。当输入信号在满量程附近时,精度为0.1%读数,当输入信号为满量程的10%时,精度为0.55%读数。

传感器与功率分析仪的量程匹配问题,对功率测试系统的影响很大!

目前多数功率分析仪的电压和电流通道均设置了多个量程,只要量程选择合适,可以在较宽的输入范围内获取接近仪表的标称精度指标。

然而,当外部采用传感器,尤其是霍尔电压传感器、霍尔电流传感器等有源传感器时,由于有源传感器的二次输出信号一般较小,一般只能有少量的量程甚至没有量程可以匹配。

假设上述功率分析仪包括8个电压量程:1000V、600V、300V、150V、100V、50V、30V、15V。

直接测量时,可以在7.5V~1000V范围之内可以获得较高的测量精度。

而有源传感器的工作电压通常为24V或正负12V左右,其最高输出电压在±10V以内,最大交流有效值电压约7V左右。

这样一来,对于功率测试系统而言,实际有效的只有一个量程,功率测试系统在满量程时的精度约0.15%读数,当输入信号为传感器额定的10%时,功率测试系统的精度约为1.05%。

4传输线路的损耗

对于电流信号传输,只要功率测试系统的阻抗匹配是合理的,传输线路无损耗;

对于电压信号传输,当线路较长或信号频率较高时,传输线路损耗不容忽视。

5传输线路引入的干扰

传输线路犹如接受无线电波的天线,是电磁干扰的重要入侵途径!电磁干扰对测试系统精度的影响程度,主要取决于干扰的信号的大小和有用信号的大小,通常可用信噪比来表示。

为了抑制传输线路引入的干扰,有经验的测试工程师会对传输线路的材料、形式(如双绞线、同轴电缆等)、长度、屏蔽、接地进行严格的控制,必要时,还会在传感器端或仪表端增加滤波装置。值得注意的是,滤波装置很多时候可以有效的抑制感染,也会直接影响功率测试系统精度。更详细的分析请参见“前端数字化实现复杂电磁环境下的高精度测量”

二工频功率测试系统精度评估

第一节对影响功率测试系统的系统精度的各种因数进行了综合的分析,本节结合实例对工频功率测试系统的系统精度进行评估。

工频功率测试系统通常由互感器和传统功率表构成。构成这类功率测试系统的互感器和功率表都遵循相关国家标准,对第一节中影响功率测试系统精度的五个因数进行了全面的考虑。

● 1、互感器有明确的比差和角差指标,功率表依据角差指标分为全功率因数功率表和低功率因数功率表,系统比差和角差均得以有效控制;

● 2、互感器有明确的额定二次负荷,一般可以依据功率表的输入阻抗选择合适二次负荷的互感器配套;

● 3、互感器的二次输出有标准值,一般电压为100V,电流为5A或1A,功率表的量程可以很好的匹配互感器的输出;

● 4、传输线路的损耗可以依据线路阻抗和功率表二次负荷进行较为准确的评估;

● 5、互感器输出电压100V,电流5A,信号较大,抗干扰能力较强。

假设电压互感器、电流互感器、功率表的准确度均为0.2级,一般而言,做好上述5个环节后,功率测试系统的精度可以采用下述三种方式之一进行评估:

1方和根的评估方式

功率测试系统精度为:√(0.2^2+0.2^2+0.2^2)=√3×0.2≈0.34%;

FLUKE的NORMA功率分析仪的精度指标(注意,是仪表精度不是系统精度)就是采用这种评价方式;

这种方式的依据是将误差理解为偶然误差(随机误差)。

2算术和的评估方式

功率测试系统精度为:0.2+0.2+0.2=0.6%;

这种方式的依据是将误差理解为系统误差(注:这里的系统误差相对偶然误差而言,不同于本文讲述的功率测试系统的系统误差)。

显然,该方式比第一种方式更为严格,评估得到的系统精度较低。

3IEC综合评估方式

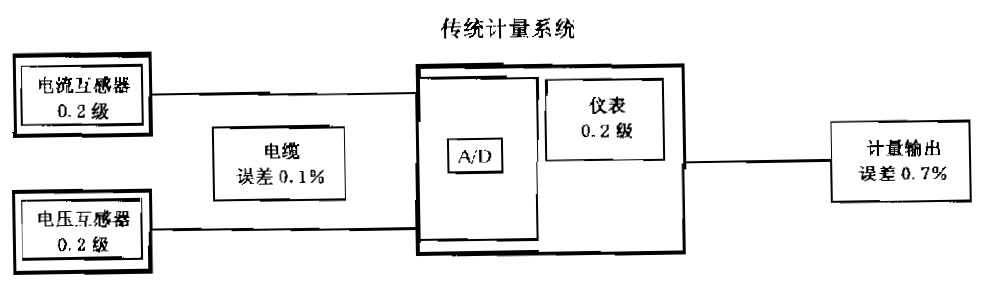

IEC综合评估方式最为严格,基本类似于第二种评估方式,并在第二种评估方式的基础上,增加了0.1%的线路误差,得到功率测试系统的系统精度为0.7%。

功率测试系统的系统精度的IEC评估方式

三变频功率测试系统精度评估

相比工频功率测试系统,变频功率测试系统的系统精度评估要复杂得多,许多时候,甚至无法进行科学的评估!原因在于,在变频功率测试系统中:

1、电压传感器和电流传感器的角差指标未知;

目前,适用变频电量测试的电量传感器主要为霍尔电压传感器、霍尔电流传感器、罗氏线圈等等,这类传感器的技术指标中一般不包含角差指标,笔者测试发现闭环式霍尔电流传感器的角差指标较好,而霍尔电压传感器和罗氏线圈的角差指标角差,例如,6400V的霍尔电压传感器LV200-AW/2/6400的角差高达4°,是0.2级电压互感器角差(10′)的24倍!

2、传感器二次输出没有标准,与功率分析仪的量程很难匹配;

3、传感器输出信号小,现场电磁干扰大,电磁干扰的影响不容忽视。

四如何保障功率测试系统精度

IEC指出:所有仪表和测量装置的误差都必须进行实际测量,未经测量,仅是以其它测量中计算出来的和引用电压、电流和功率因数组合的误差,不能作为评价装置基本误差的依据。

也就是说,对于功率测试系统,尤其是变频电量传感器和变频功率分析仪构成的变频功率测试系统,系统精度不能依据传感器及仪表精度简单换算获取,而是必须将传感器和仪表构成的功率测试系统进行整体溯源(整体校准),通过实际测试和校准得到功率测试系统的系统精度。

作者:AnyWay中国

湖南银河电气有限公司(http://www.vfe.cc/)

上一篇:大仪器技术的诞生背景