本方案为3kV、6kV、10kV三相异步电机试验台技术方案,此技术方案可以完成5MW以下的异步电机的型式试验以及出厂试验,可以为由变频器供电的三相异步电机试验台设计提供参考。

GB/T 755.2-2003《旋转电机(牵引电机除外)确定损耗和功率的试验方法》

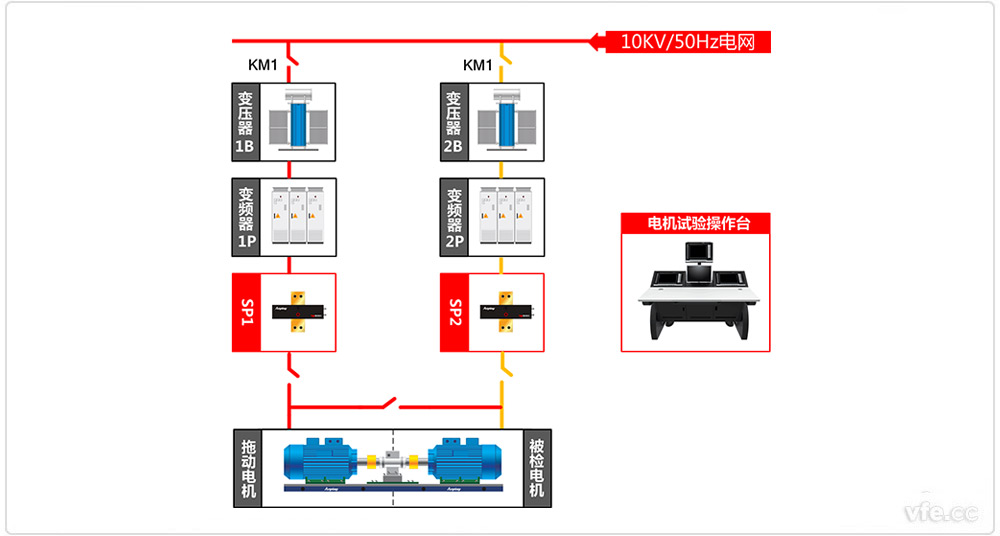

图1.三相异步电机对拖试验原理图

三相异步电动机容量5000kW及以下采用直接负载法进行负载温升试验。采用同型号、同规格两台电动机对拖方式进行。调节被试机供电变频器2P输出电压及频率,使其为额定电压及额定频率,调节拖动电机供电变频器1P输出电压为拖动电机的额定电压,调节拖动电机供电变频器1P输出频率,使拖动电机处于异步发电状态,通过变频器1P将试验能量回馈至10kV电网。被试机和拖动侧经SP变频功率传器检测电压、电流、功率等电参量。由于本台位被、陪试机侧均有SP变频传器检测,因而试验可逆。无需改变任何接线,只改变调节方式即可将被试机变为陪试机,陪试机改为被试机。

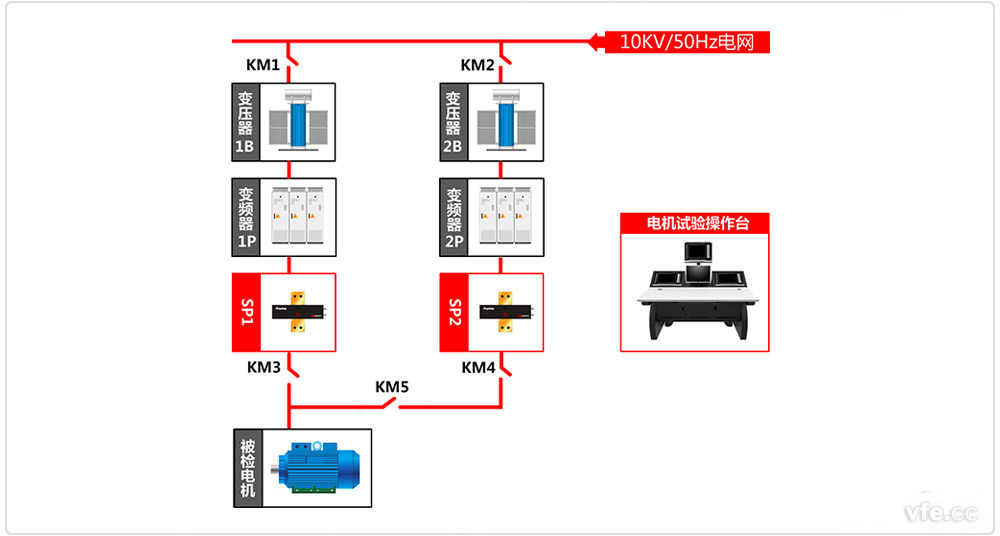

图2.三相异步电机叠频试验原理图

堵转试验及叠频温升试验可用单台电源进行试验。当堵转试验、叠频温升试验电流超过单台电源允许电流时,可采用两个电源以并联运行方式进行试验,扩大试验电流,如图2所示。并联叠频温升试验时可扩大试验容量至7MW。由于SP变频功率传感器在试验计算机控制下可进行同步测量,并联运行试验时SP变频功率传感器可准确测出两支路的总电流及总功率。

本试验台采用高压四象限变频电源,其核心是采用多个低压的功率单元串联实现高压输出。输出侧采用多电平移相正弦PWM 控制。串联型多电平高压变频器采用多个独立的低压串联实现高压输出,在本试验系统中,采用三档电压输出,三档输出电压之间通过电压分档转换完成切换。

整流为四象限整流器,容量5500kVA,逆变容量为5500kVA,输出电压3000V/6000V/10000V,输出电流2200A/1100A/660A,输出频率0~120Hz。控制方式为矢量控制及压频比U/f控制,变频器具备零频率同步启动电机的能力。具备过电压1.3倍长期运行的能力,具备过电流1.2倍长期运行的能力,在cosφ=0时能满容量输出。可并联运行,并联操作和控制简便、可靠。

变频器采用水冷方式,冷却系统的水泵、电机和供电采用一用一备的冗余设计,冷却系统具备防冻功能、防污染功能。

本三相异步电机技术方案中SP变频功率传感器用于测量各测点的三相电压、电流、功率、功率因数、频率、谐波等参量,根据试验要求,电量测试点采用湖南银河电气有限公司生产的SP103102C型AnyWay宽带功率传感器6台,用于被试、陪试侧三相电压、电流、功率、功率因数、谐波等电参量的测试。被试、陪试侧均有测量传感器,便于被试与陪试机的转换,提高试验效率。当不做对拖试验时也可同时做两台电机的出厂试验之用。

辅助参量的测量部分主要包括温度、湿度、转速、扭矩、油压、水压、流量等参量的测试。控制部分主要包括高低压开关柜中开关的控制、信号回检,风扇、加热器等所有控制开关的控制。鉴于测控参量种类繁多,测控点比较分散,现场电磁环境复杂等因素。辅助参量的测控采用湖南银河电气有限公司生产的DMC300分布式测控系统,DMC300分布式测控系统以其个性化的设计、数字前端、独立式子站、总线传输、集中式管理等特点,被广泛应用于工程现场的开关量监测与控制、各辅助参量的测量。

各分布式子站采用就近式安装方式,直接靠近被测信号,避免传输干扰,子站通过RS-485或者光纤总线与主站进行通讯,由主站对子站进行集中管理。主站与上位机之间通过RS-232接口进行通讯,所有测试数据全部显示与DCCS2012分布式测控系统软件界面上,实现对系统的运行状态进行监视与操作控制,极大的提高了用户对整个测控系统的认知性及操控性。

分布式测控系统可以通过上位机设置相关互锁关系、报警上下限阀值、安全链控制等,实现开关的联锁、报警提示、保护等功能。

试验控制台是实现电机试验的操作和控制平台,它由上位机、试验软件、打印机、WP4000变频功率分析仪等设备组成。完成对试验数据进行采集、分析、管理,在线或者离线(需要数据库服务器)生成试验报表,为用户提供友好的人机界面。

试验台面上除配备紧急停止按钮、相关急停/复位按钮(按用户需求)外,基本不配备其他手动操作按钮,试验操作由用户通过主控制软件完成。

试验控制台的所有上位机配备VGA分配器,宽带功率分析仪自带VGA扩展,可以将试验控制台位上任意2台上位机的显示界面或者2台宽带功率分析仪的数据界面显示于现场的47寸液晶显示屏上,便于用户进行试验演示,数据观看等操作。

试验过程控制由分布式开关量测控子站及上位机软件组成,用户可以通过计算机操作界面快捷灵活的实现设备的组态,包含电源控制、并联和解并控制、开关柜的控制等。

控制系统针对各项试验项目的试验要求,控制数字电源的输出,并从宽带功率测试系统及分布式测控系统获得电机的电参量和各环境参量,在试验项目规定的时间内对被试电机的端电压、电流、转速、功率、转矩等参量形成闭环或开环控制,完成技术要求中的试验项目,使整个试验系统达到用户配置需要。

试验报表软件的目的是记录试验过程中的各种状态及数据、供运算分析使用,并根据试验目的生成相关的曲线、报表等。

试验报表软件贯穿整个试验过程的各种参数显示、记录、报警及实验结果的统计分析。试验过程中的任何参数除了仪表显示外,还提供实时波形和趋势曲线等展现方式,方便用户直观的了解、分析整个实验过程。

系统自动实时记录实验过程中的所有试验参数,通过数值报表、波形回放等功能可在试验结束后再现试验过程的任一时刻任一参数的状态。避免记录不全造成的重复实验。试验报表采用自主灵活的二维表格,可对单次及多次的实验结果参数进行方便的选择、比较和统计。

上一篇:汽车交流发电机结构及原理

下一篇:新能源汽车驱动器测试解决方案汇编